工作機械の精度と温度

工作機械の加工精度にとって、温度変化は悩ましい問題です。どれほど高精度な機械でも、季節ごと、あるいは日中・夜間の環境温度の変化や、機械自身の発熱によって部材の膨張・収縮が起こり、ワークの仕上がり寸法に影響します。 本記事では、温度と加工精度の関係について解説し、高品質なワークを得る方法を考えます。

温度変化と機械精度の関係

工作機械は年間を通していつでも同じ品質で加工ができることが重要です。そのためには、精度良く指令通りに動くこと(機械精度)と同時に、\( \mu\mathrm{m} \)オーダーで毎回同じ加工ができること(繰り返し位置決め精度)が要求されます。

しかし実際には、周辺環境の気温変化、主軸・送り系の稼働による発熱、ワーク加工による発熱といった熱要因に常に左右され、機械構造が \( 10\,\mu\mathrm{m} \)オーダーで膨張・収縮することも珍しくありません。

温度管理が不十分な環境では機械精度が変動し、安定したワーク品質を維持することが難しくなります。

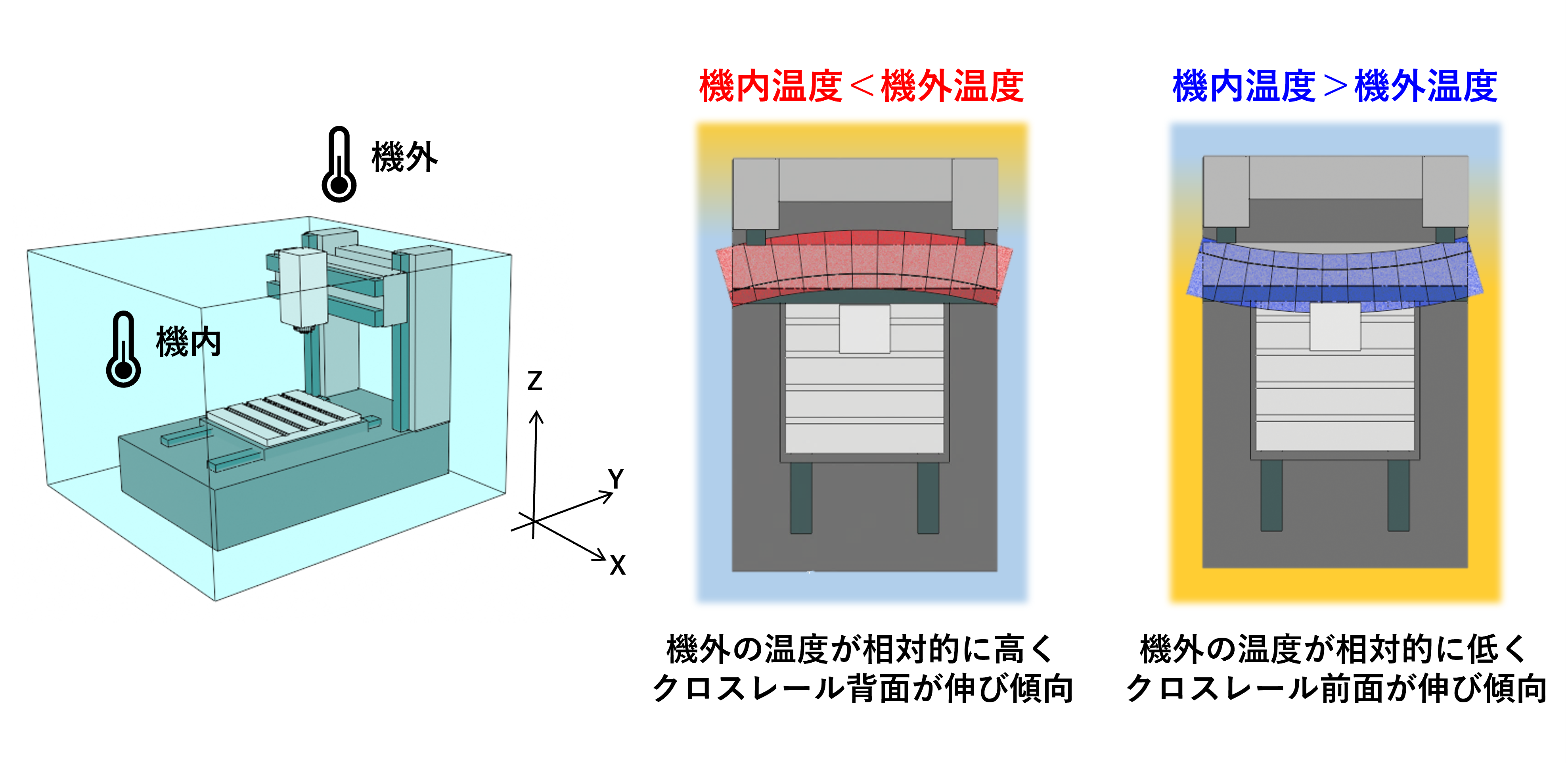

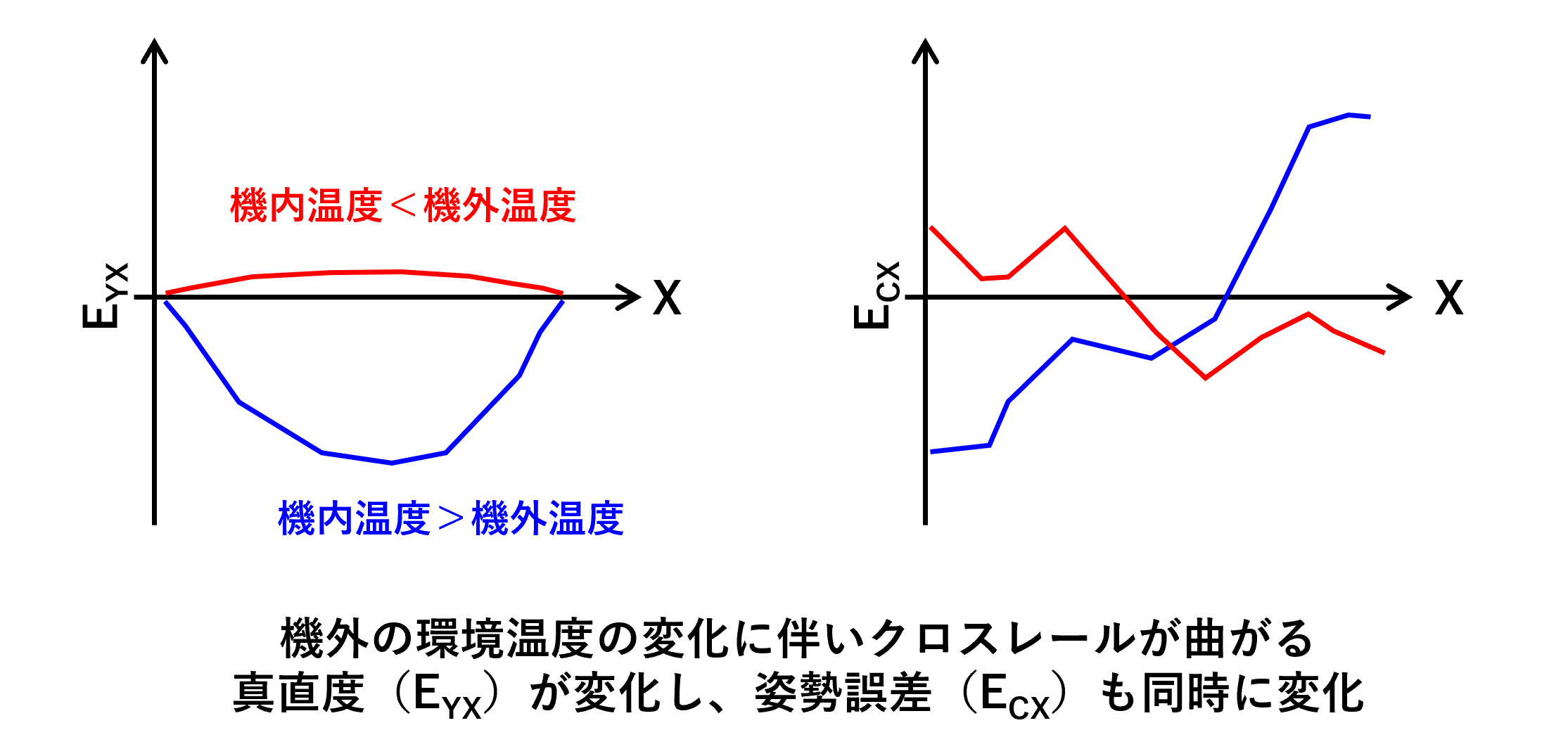

門形機を例に、機内外の温度差が大きくなるケースを考えてみましょう。図のように、X軸のクロスレールには、真直度と姿勢誤差の変動が顕著に表れます。夏季と冬季で機内と機外の温度の大小が逆になれば、反りの向きも逆になります。

工作機械の構造体の大部分は鋳物で構成されており、環境温度の影響を受けやすくなっています。そのため、機械の設置環境には十分な注意が必要です。

測定・補正時の温度影響

機械精度は絶対的な数値ではなく、ある温度条件下での、測定時点での精度を指します。同じ機械でも夏季の30℃と冬季の10℃環境下では機械周辺(地面、壁や空気)の温度が変わり、温度の影響を受けて機械の精度も変化します。機械の精度測定や補正の際は、どのような温度管理が必要なのでしょうか。

当社では、測定値ができるだけ実際の加工状態に即したものになり、かつ補正が最大の効果を発揮するよう、次のような方針で測定・補正を行っています。

(1)安定温度の機械を測定する

機械は温度が安定していないと精度が悪化するため、加工前に暖機運転などを行って、機械温度を安定させてから加工を行うことが一般的です。精度測定についても同様です。加工直後の温まった状態から機械が冷えていく途中や、電源投入後に機械が温まっていく途中で空間精度測定を行うと、安定状態とは異なる精度が測定されてしまいます。そのため当社では、機械の電源を入れた状態で十分な時間をおき、測定作業の間を通して機械温度が十分安定した状態で測定作業を行います。

また、測定中は出来るだけ室温の変化を小さくすることも重要です。軸ごとに一本ずつ測定していくため、各軸の測定結果にはやむをえず時間差が生じます。その間に温度が大きく変化すると、異なる熱状態の誤差を測定することになり、軸間でスケールミスマッチが起こります。この問題を防ぐために、安定温度で測定する必要があります。

(2)室温は20℃でなくても良い

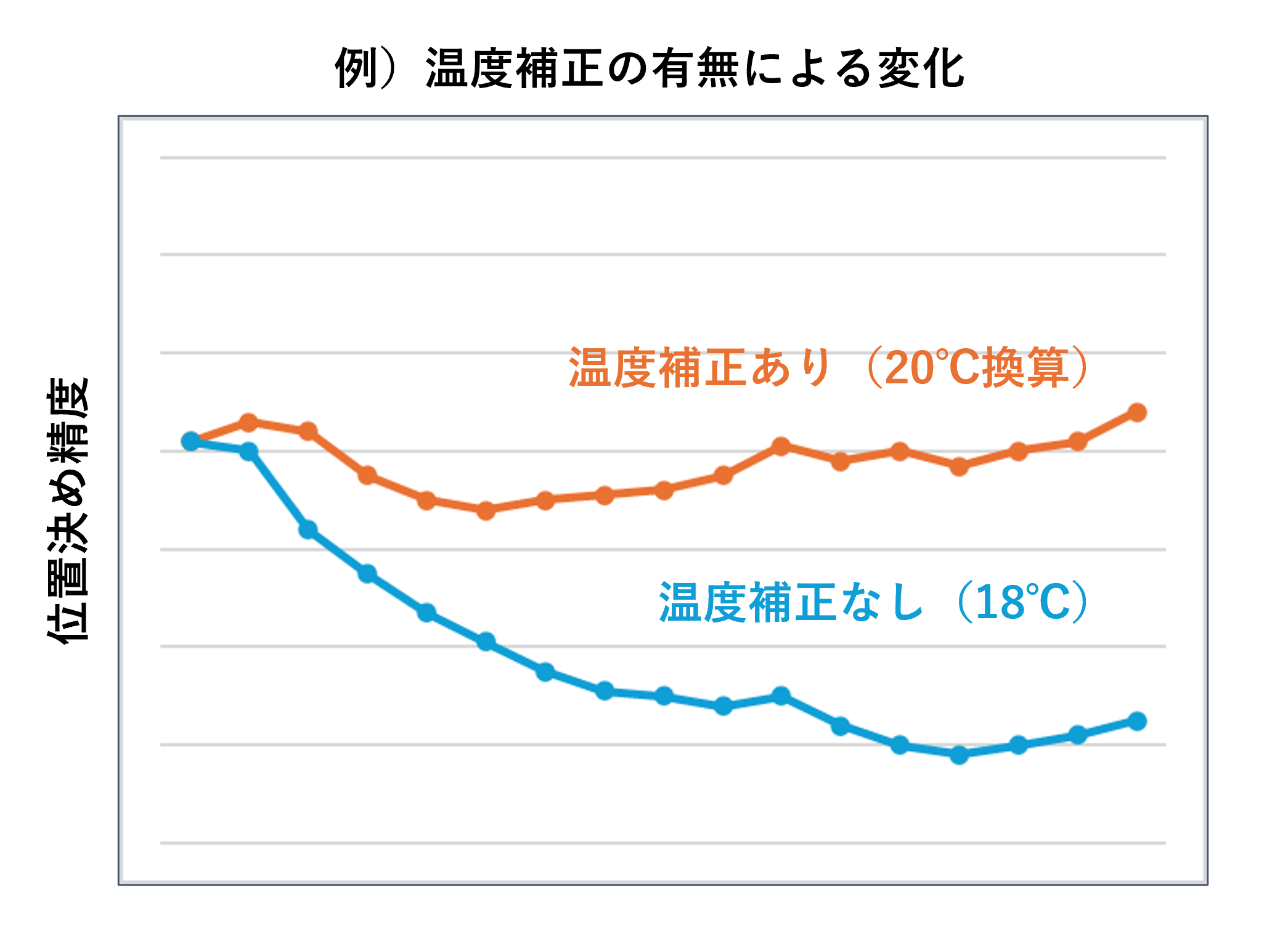

ISO 1ではCMM測定の際の標準基準温度を20℃と規定していますが、測定時の機械温度は一般的な工場の温度である 15〜30℃の範囲であれば問題ありません。当社では、空間精度測定と同時に機械温度を測定し、20℃環境下での数値に変換した誤差量を算出します。その上で、20℃で誤差をゼロにするような補正値を作成します。

これにより、三次元測定機(多くは20℃基準)の評価基準と機械精度が合致しやすくなり、ワーク検査時の整合性が高まります。

重要なのは温度によらず、測定の間をとおして機械温度や環境温度が安定した状態にあることです。鋼材系のワークであれば、上記の方法で補正を行った状態で、ワークと機械をともに十分に温度慣らししてから加工することで、ワーク精度の向上が期待できます。また、季節による環境温度の変化が大きい場合は、季節ごとに補正値を切り替えることで、年間を通して精度を維持することも可能です。

ちなみに・・・

アルミのように、線膨張係数が大きなワークの場合はどうすれば良いでしょうか。

アルミ合金(線膨張係数 \(23.5[\times 10^{-6}/℃]\) 程度)は鋳鉄の約2倍の線膨張係数を持つため、機械の空間誤差補正だけでカバーすることはできません。そのため加工時の機械とワークの熱膨張・収縮の差分をプログラム側で補正するか、ワーク・環境を20℃近くに整えてから加工することが現実的です。測定は20℃基準で行われるため、この方法によって検査値との整合性が高まります。